Секреты производства посуды с антипригарным покрытием от Scovo

Для того, чтобы хорошо разбираться в качестве посуды, необходимо представлять, как ее производят. К сожалению, не многие производители посуды готовы открыть свой процесс производства в силу разных причин. Компания Scovo, владеющая самым большим и современным в России заводом по изготовлению посуды с антипригарным покрытием, отказалась от предрассудков и рассказала в мельчайших деталях о том, как делается продукция одноименной марки.

Для того, чтобы хорошо разбираться в качестве посуды, необходимо представлять, как ее производят. К сожалению, не многие производители посуды готовы открыть свой процесс производства в силу разных причин. Компания Scovo, владеющая самым большим и современным в России заводом по изготовлению посуды с антипригарным покрытием, отказалась от предрассудков и рассказала в мельчайших деталях о том, как делается продукция одноименной марки.

Производство алюминиевой посуды с антипригарным покрытием - это высокотехнологичное мероприятие. Несмотря на кажущуюся простоту, процесс изготовления сковород - довольно сложный процесс, в котором есть свои "секреты". А кто может их раскрыть, как не эксперты?

Опустим огромную подготовительную работу в виде чертежей изделий, маркетинговой проработки ассортимента, выбора фурнитуры, цвета, покрытия, написания и согласования технологических карт, расчета себестоимости и ее оценка по отношению к ожиданиям рынка… Не будем останавливаться и на тонкостях планирования мероприятий продвижения и сопровождения, коммерческой политики и особенностей логистики. Наш рассказ - только про производство посуды с антипригарным покрытием из штампованного алюминия.

Посуда Scovo изготавливается на двух заводах. Один из них - старейшее в России предприятие по производству алюминиевой посуды, расположено на Урале, в городе Каменск-Уральский, второй, самый крупный в Европе завод по производству антипригарной посуды - в подмосковном городе Ступино.

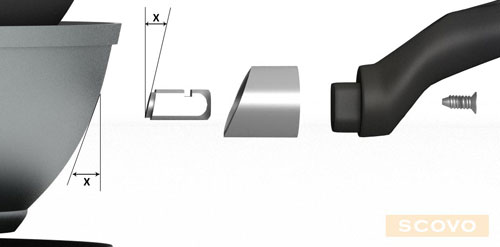

Устройство сковороды

Сковорода состоит в среднем из 11 деталей (частей).

Подготовка металла

Алюминий приходит на завод в больших бухтах, по 3-6 тонн. Это специально обработанная лента пищевого алюминия, сертифицированного для производства посуды.

Справка

Алюминиевая лента толщиной от 0.8мм до 2.7мм традиционно используется для изготовления посуды эконом-класса и подходит для нанесения антипригарного покрытия методом роликового наката.

Срок службы изделия с таким покрытием 1-1.5 года.

Алюминиевая лента толщиной от 2.7мм применяется для производства посуды среднего и премиум-классов. Антипригарное покрытие наносится исключительно методом напыления.

Срок службы при использовании этого покрытия 3-4 года. Независимо от вида покрытия по гигиеническим рекомендациям менять сковороды нужно раз в 3 года.

Чтобы изготавливать сковороды, необходимо нарубить алюминиевые круги из ленты, чтобы из них штамповать необходимые изделия, предварительно нанеся антипригарное покрытие (или после штамповки, в зависимости от вида нанесения покрытия).

Бухта с лентой устанавливается в станок вырубки. У Сково с такой задачей справляются высокопроизводительные итальянские станки. Данный аппарат позволяет, в зависимости от диаметра круга, выбирать наиболее экономичные рисунки «кроя» металла для уменьшения количества вырубных остатков. На каждый диаметр имеется своя программа.

Готовые диски проходят зачистку в специальном аппарате, где механически удаляются заусеницы и происходит создание легкой шершавости для улучшения адгезии металла с покрытиями.

В дальнейшем судьба дисков эконом сегмента и среднего (премиум) расходятся, так как технология нанесения антипригарного и декоративного (внешнего) покрытия на разных толщинах металла отличаются.

Диски, предназначенные для производства посуды эконом-сегмента сначала прокрашивается, а потом из них штампуются изделия, в среднем и премиум-сегментах сначала производится штамповка заготовок, которые потом поступят в покраску. Снова изделия встретятся только на линии сборки и упаковки.

Нанесение покрытия на посуду эконом класса.

Прокраска дисков толщиной до 2.7мм происходит на линии нанесения антипригарного и декоративного покрытия методом роликового наката. Линия представляет из себя механизм длинной до 50 метров с несколькими валами нанесения покрытия, печками предварительной сушки и печкой окончательной сушки.

Справка

Нанесение методом роликового наката ведется в 3-5 слоев, в результате чего на выходе достигается толщина покрытия в 20-25 микрон, которая оптимальна для сохранения антипригарных свойств изделия в течении предусмотренного срока его эксплуатации.

Диски (по 3 штуки в ряд) сначала попадают в печку предварительного обжига и сушки диска. С них выжигаются остатки масла, оставшегося с штамповки, и диски далее подогревается для нанесения первого слоя покрытия. Вал, пропитанный необходимым слоем антипригара, равномерно наносит его на ряд дисков, после чего они поступают в предварительную сушку первого слоя. Дальше, таким же способом наносится второй слой и третий. В одной линии может быть до 5 слоев, плюс дополнительно может быть нанесен декоративный слой поверх результирующего слоя.

Справка

Количество слоев устанавливается спецификацией производителей покрытия. Оно влияет на долговечность и прочность покрытия. Первый слой предназначен для облегчения нанесения других слоев, так как служит «клеем» между алюминием и антипригарными или декоративными слоями. Второй слой, самый толстый, служит основным в покрытии, осуществляет основную функцию покрытия, последний слой (finish) закрепляет средние слои и обеспечивает защитную и укрепляющую функцию покрытия.

Существует миф, что керамическое покрытие служит дольше, чем покрытие на основе PTFE. Это неверно, так как во втором случае антипригарными свойствами обладает весь слой покрытия, которое будет служить до тех пор, пока не протрется до метала. В случае же с керамическими покрытиями антипригарными свойствами обладает только верхняя пленка, по истирании которой покрытие теряет антипригарные свойства, несмотря на на то, что внешних изменений не видно.

В процессе отжига антипригарного покрытия, в печах при температуре 450° С, происходит испарение всех химических соединений, необходимых для «приклеивания» покрытия на алюминий, что делает их безопасными для домашнего использования и безвредными для окружающей среды.

После нанесения покрытия на одну сторону дисков, они возвращаются в начало конвейера, все валы промываются и наносится покрытие на вторую сторону дисков. Как правило, сначала наносится антипригарное покрытие, а потом декоративный слой. После покраски двух сторон диски попадают на линию сборки.

На этом месте прервемся и рассмотрим аналогичный процесс, но на изделиях среднего и премиум-классов, с нанесением покрытий методом напыления.

Нанесение покрытия на посуду среднего и премиум-классов.

Покрытия, наносимые методом напыления распыляются из форсунок под высоким давлением на специально подготовленные фески.

Диски для этих классов посуды первоначально штампуются мощными прессами, приобретая необходимую форму.

Потом отштампованные фески попадают в моечный туннель, где с них щелочными растворами смываются масла, применяемые в прессе, придается первоначальная шероховатость (напомним, что она нужна для адгезии покрытия и алюминия) и высушиваются. После данной процедуры трогать фески голыми руками запрещено, так как на них могут остаться жировые отпечатки пальцев, что повлечет за собой отклеивание в этих местах покрытия от металла.

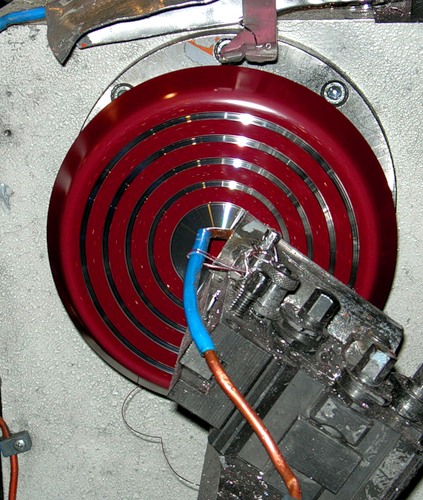

Как и в нанесении методом роликового наката, в данном случае происходит нанесение покрытия в несколько слоев с предварительной сушкой после нанесения каждого слоя. Феска ставится в крутящийся держатель и из форсунки подается покрытие, которое ровным слоем по окружности ложится на поверхность, слой за слоем.

Справка

Скорость вращения держателя 120 оборотов в минуту.

После нанесения последнего слоя феска поступает в печь для окончательной сушки. Потом феска ставится в перевернутом виде на крутящиеся держатели и наносится слой покрытия с другой стороны по той же самой технологии.

Некоторые изделия по дизайну требуют нанесения рисунка на дно методом шелкографии. Если подобная операция необходима, на нашем производстве установлен полуавтоматический станок печати шелкографического рисунка. После нанесения рисунка феска еще раз попадает в печь для сушки краски.

После покраски фески снова встречаются на сборочном конвейере.

Сборка

Посуда эконом класса на сборке начинает свой путь с пресса, на котором прокрашенный диск штампуют, придавая ему необходимую форму. Оператор за штампом запускает пресс двумя кнопками, нажимая их сразу двумя руками, что почти полностью исключает травматизм при использовании пресса. Заготовка закладывается в форму и пресс выдавливает из него сковороду аккуратным нажимом, а не ударом, что предотвращает разрыв, скол, царапины покрытия или метала.

Следующая операция схожа для всех типов изделий – это токарная обработка готовой фески. На сборочных конвейерах Сково стоит по два токарных станка, по два резца на каждом. Сразу выполняется две операции: фальцовка кромки и проточка дна.

Справка

При современных материалах нанесения покрытия, проточка дна несет исключительно декоративную функцию. Раньше при использовании антипригарных покрытий было невозможно делать сплошные декоративные поверхности в местах активного нагрева дна сковороды, из-за того что большие поверхности покрытия при нагреве трескались из-за разрывов в следствие термической деформации. Приходилось уменьшать поверхность покрытия путем круговой проточки. В современных условиях это мера технологически может не применяться.

Миф о регулировании нагрева размером и дискретностью проточек не имеет по собой никаких оснований, так как нагревательные поверхности плит (любых) дают равномерное тепло на все дно изделия, следовательно каждый квадратный сантиметр дна нагревается равномерно, независимо от расстояния от центра нагревательного элемента.

Следующая операция: монтаж ручки, она осуществляется двумя способами – на клепку и на гужон.

Приклепывание ручки осуществляется одной операцией на две или три алюминиевые клепки, в зависимости от конструкции ручки. Операция монотонная, но качество клепки зависит только от того, насколько "набита" рука специалиста, осуществляющего операцию.

Сварная конструкция ручки применяется на тяжелых сковородах с цельнолитыми ручками. Чтобы прикрепить такую ручку на феску, сначала к ней приваривается алюминиевое крепление – гужон. Гужон имеет в месте крепления разный угол в зависимости от формы фески, он должен быть приварен точно параллельно нагревательной поверхности сковороды. Угол среза гужона подбирается для каждой сковороды индивидуально.

После приваривания его к феске, через пламягасительный алюминиевый или стальной экран болтом прикручивается ручка. Пламягасительный экран предохраняет пластик ручки от горячего воздуха с нагревательной поверхности, так же он служит экраном для защиты места приварки гужона к феске.

Следующей операцией является персонализация тех видов сковород, на которых логотип СКОВО не нанесен при штамповке. Как правило, это изделия эконом класса, на которые в центре проточки выдавливается наш логотип.

Осталось совсем чуть-чуть до 100% готовности изделия к продаже.

На сковороду одевается или приклеивается этикетка, каждое изделие маркируется этикеткой штрих-кодом и запаковывается в защитную пленку или пакет из вспененного полистирола. Если необходимо, изделие комплектуется крышкой. Мы не прикручиваем бобышку к крышке, а вкладываем комплект из бобышки, шайбы и болта отдельно.

Справка

Продукция компании Сково упаковывается в три вида упаковки

1. Этикетка-вкладыш + защита термоусадочной пленкой

2. Этикетка распашенка + пакет из вспененного полистирола

3. Индивидуальная коробка

На изделиях среднего и премиум класса крышка плотно прикрепляется к изделию термоусадочным пояском.

Упакованное в индивидуальную упаковку изделие укладываются согласно упаковочных карт в гофрокороба, для укладки на паллеты и транспортировки на склад готовой продукции.

Петр Черенков

Фото - Эдуард Милокумов (www.Goodwine.livejournal.com), posudka.ru

Оригинал материала - http://scovo.ru/ru/news/789